Blog yazısının orjinaline buradan ulaşabilirsiniz.

Küresel Isınma çok

ciddi bir sorun. Eğer firmalar şimdiki gibi çalışmaya devam ederlerse iklim

krizi hissedilir hale gelecek.. Sıcaklıklar artacak, hammaddeler tükenecek ve

giderek daha pahalı hale gelecek, aşırı iklim şartları geniş alanları yaşanmaz

hale getirerek nüfusu şehirlere yoğunlaştıracak ve bu da maalesef her şeyi daha

kırılgan hale getirecektir. Sürdürülebilir bir hayat için hepimizin ödevleri

var…

Daha

sürdürülebilir iş modellerinin firmalara bir çok yararı olacaktır. Çevresel-Sosyal

iyileştirmeler finansal olumlu sonuçlarıyla birlikte gelmelidir. Make UK raporlarına göre

“sürdürülebilirliği iş stratejisi haline getiren şirketlerin son 12 ayda %40

ında kar artışı ve %30 unda rekabetçilik iyileştirmesi yaşanmıştır”. Rapora

göre şirketlerin %90 ı 2050 ye kadar Net-Sıfır hedefinin farkındadır ve

neredeyse yarısı net aksiyonlarla bu hedefe hazırdır. İş dünyasında

sürdürülebilirlikle sürekli iyileştirme kavramları benzerlik gösterir. Bir

şirket için ilave yatırım yapmadan çevreye katkı sağlamanın önemli bir

alternatifi israfı azaltmaktır.

Peki,

israfı nasıl azaltacaksınız?

İsrafı

azaltırken verimi artırmak için en bilinen yöntem Yalın Üretimdir. Yalındaki 7

israf: aşırı üretim, gereksiz stok, gereksiz hareket, kalite hataları, gereksiz

operasyon, gereksiz beklemeler, gereksiz taşımalar.. Bu yazıda ilk iki israfa

Kısıtlar Teorisi bakış açısıyla yaklaşacağız. Odak noktamız çevreye azami etki

eden aşırı üretim ve gereksiz stok olacaktır.

Aşırı

üretim

temelde ihtiyaçtan fazla üretilen ürün veya hizmettir. Üretimde enerji, kapasite,

ısıtma, aydınlatma, su, .. kullanırız. Ayrıca hammadde, soğutucu, yağlayıcı,…

kullanırız. İhtiyaçtan fazla ürettiğinizde aşırı üretim olur, israftır.

Genellikle birim maliyeti düşürme çabası aşırı üretime neden olur. Doğal olarak

yatırdığınız paradan, maaş verdiğiniz çalışanlarınızdan, satın aldığınız

makinelerinizden azami çıktıyı elde etmek istersiniz. Maliyeti düşürmek için bu

kaynakları mümkün mertebe verimli / tam kullanmanız gerekir. Öncelik verim

olunca tip değişimlerini azaltmak için büyük partilerle çalışmayı tercih

edersiniz. Küçük siparişler işlerinizi aksatır, duruşlara neden olur,

maliyetiniz yükselir. Diğer taraftan müşterilerinizin irili ufaklı

siparişlerini tamamlamak için sadece ihtiyaç kadar üretmeniz gerekir. Bu durumda tip değişimlerine, küçük partilere

razı olmak zorunda kalırsınız. Müşteri sadece sipariş verdiği ürün ve miktar

için ödeme yapar, siz de o kadarını üretirsiniz. Bu sizi bir ikileme sürükler.

Eldeki kaynakları en iyi kullanabilmek için mümkün mertebe büyük partilerle çalışmak

istersiniz. Bu durumda sıradaki acil iş için tip değiştirmemiş olursunuz. Bu müşteri ihtiyacını görmezden gelerek aşırı

üretim yapmak anlamına gelir. Diğer taraftan sadece müşterinin istediği kadarını

yaparsanız tip değişimleri nedeniyle üretiminiz aksar, verim düşer.

Kapasiteyi hem maliyeti

düşürecek hem de müşterileri memnun edebilecek şekilde yönetmek zordur. Aşırı

üretimden sakınmanın anahtarı budur. Dengeleyebildiğinizde müşterileriniz

memnun, maliyetiniz kontrol altında ve israfı önlemiş olacaksınız. Böylece

gereksiz hammadde-yardımcı madde-enerji kullanımını ve kirliliği azaltacak,

yani olumsuz çevre etkisini önleyeceksiniz. Herkes kazanacaktır.

Goldratt UK işletmelere bu ikilemi

çözmek için destek olur. İşletmedeki gizli kapasitenizi ortaya çıkarır, ilave

yatırım gerekmeden aşırı üretimi önleyecek şekilde organize olmanızı sağlar.

Böylece bir yandan memnun müşterilerle para kazanırken diğer yandan daha sürdürülebilir

olursunuz.

İkinci

önemli israf gereksiz stoktur. Aşırı üretimle ilişkilidir, Aşırı üretim

halinde bazı ürünlerden ihtiyaç fazlası “gereksiz” stok oluşur. Genel stok

seviyeniz yükselir. Yüksek stok seviyesi (düşük stok devir hızı) daha çok

depolama alanına, masrafa neden olur. Maliyetleri düşürmek için stok seviyenizi

de mümkün mertebe düşürmek istersiniz. Ancak stok seviyesi yetersiz olursa bu

durumda satış kaybı gerçekleşebilir. Satış kaçırmamak için yüksek stok

seviyesine razı olabilirsiniz…

Gereksiz stoklar

doğadaki sınırlı kaynakların israfıdır, beraberinde gereksiz

taşıma-depolama-bozulanların elden çıkarılması-ilave kapalı alan ve enerji

kullanımı gibi çevresel olumsuz etkiler görülür.

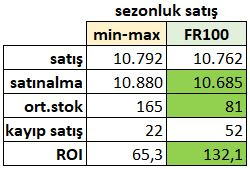

Goldratt UK işletmelere sunulan

servis seviyesini ve satışları düşürmeden satınalma – hammadde - yarı mamul – mamul stok seviyelerini azaltma yollarını gösterir.

İşletmeler

bir çok şekilde daha sürdürülebilir olabilirler. Elektrikli araçlar, yenilenebilir enerji

sertifikaları, karbon sıfırlama sözleşmeleri vb gibi alternatifler vardır. Yine

de daha sürdürülebilir olmak için ille de yatırım yapmanız gerekmez.

İşletmenizdeki israfı (aşırı üretim ve gereksiz stok) azaltarak çevreyi korumak

için yardımcı olabilirsiniz. Gezegeni öncelerken rekabetçiliğinizi gelişecek ve

karlılık üzerinde olumlu etkisi olabilecektir.

By Lauren Wiles and

Phil Snelgrove